新年伊始,媒體都想做個盤點展望,不少頭部公司也迫不急待地追問采訪提綱,一般的采訪都是回顧過去、展望未來,聊聊宏觀市場趨勢如何?今年想問點具體的問題:“碳化硅(SiC)如何不懼高溫?”這個話題很大,也有點超前,不過還是有一些具體問題可以問。

結果呢?絕大多數公司都說涉及研發、技術細節不便回應,有的干脆就說工程師太忙。事實上,這些問題也不是一般工程師和市場經理能夠回答的,需要公司技術層面來解答。有幾家公司回答了問題,可見其對SiC技術的發展還是有備而來的。

翹首以盼的結溫

眾所周知,SiC材料具有許多重要特性:其擊穿電場強度是硅材料的10倍左右,最高結溫可達600℃……因此,SiC器件結構具有天生的耐高溫能力,在真空條件下耐壓甚至可達400至600℃。SiC MOSFET自身損耗小,發熱量小,自身溫升相對較小。“SiC的導熱率比硅更好,(大約是硅的三倍),熔點更高(2830℃,而硅是1410℃),所以本質上SiC的耐受溫度比硅高出很多。”意法半導體ADG產品部功率晶體管子部門戰略市場、創新及重點項目經理Filippo Di Giovanni的解釋很詳細。所以,SiC更適合高溫工作環境。

Filippo Di Giovanni

2010年5月,一家頭部公司稱其新技術顯著提高了IGBT模塊壽命10倍,輸出功率可以增加25%,支持高達200℃結溫。如果硅器件也能夠這樣,我們也就不會在這里討論SiC結溫了。

事實上,150℃結溫仍是SiC目前的最高標準,175℃結溫等級剛開始嶄露頭角,封裝也在準標準化階段,耐針對200℃乃至更高結溫對封裝材料和工藝的要求十分嚴苛,且必須根據片芯特征進行定制設計,才能滿足更高的導熱和散熱性要求。

目前各代IGBT的最高結溫

從應用角度看,MOSFET、IGBT,包括SiC MOSFET器件數據表載明的最高結溫就是175℃。最高結溫受芯片和封裝的影響。結溫從125℃提高到150℃,花了約20年時間;從150℃提高至175℃,又是差不多10年,業界曾認為到2020年,200℃器件就可以市場化,但是并沒有實現。

有沒有必要提高結溫?

上面說過,現在硅和SiC器件的最高結溫也就是175℃,是否有必要提高結溫呢?安森美汽車主驅功率模塊產品線經理陸濤認為:“讓SiC方案的額定溫度超過175℃是實現產品差異化的重要因素。這需要增加SiC產品的安全工作區(SOA)。另一方面,由于缺乏可用的通用封裝材料,高額定溫度的封裝離實現還有很長的路要走。”

陸濤

對于電機驅動中的逆變器應用,SiC MOSFET在驅動周期的大部分時間都在125℃左右工作。在一些特殊情況下,如電動車運行中的上坡或峰值加速,SiC MOSFET將會以峰值功率運行,功率平均為其額定工作條件的1.5倍至2倍。讓SiC方案工作結溫超過175℃將有助于系統設計人員更靈活地選擇滿足應用需求的最高性價比的解決方案。

200℃結溫下工作僅100小時

UnitedSiC工程副總裁Anup Bhalla同樣從封裝角度分析了高結溫的問題。他指出:“眾所周知,在結溫峰值下,許多故障模式都會加速出現。”這一點既適用于MOSFET中的柵氧化層,也適用于施加在器件上的高電壓。運行中的較大溫度波動意味著溫度和功率循環應力都會大很多,需要改進封裝才能維持原有的25年以上的使用壽命。對于單極器件,Rds(導通電阻)隨溫度上升意味著器件與散熱器必須更精確地耦合,以免出現熱散逸。在TO型封裝中,如果引線溫度超過150℃,則連接FR4 PCB的焊縫可能會變成一個限制因素。

他表示,雖然有這些問題,但是支持200℃的器件或模塊仍將變得可用,盡管成本較高。而對于表面安裝型器件,由于溫度超過150℃時連接PCB的焊縫(FR4/IMS)會快速降級,200℃結溫可能無法實現。

Anup Bhalla

看來,能夠在200℃下連續工作的SiC方案是一個長期路線圖。盡管基礎材料的開發正在進行,但確切的時間表還需假以時日。

通過調查其SiC共源共柵FET在200℃下的使用情況,Anup Bhalla認為,目前不可以將此溫度作為一個持續額定值,而只能在此溫度下短期工作。這和陸濤的觀點一致。

他表示,直接使用SiC JFET(結型場效應晶體管)是達到200℃并實現高可靠性的最簡單方法,因為它的故障模式比SiC MOSFET少。

結溫不僅是芯片本身

隨著SiC技術的發展和應用日趨成熟,人們希望其獨特的耐高溫特性繼續推動結溫從150℃不斷攀升。但是,高溫對器件性能、故障率、壽命等都有很大的影響。SiC器件結溫從175℃到200℃要經歷怎樣的改變?在這一過程中,又有哪些挑戰需要解決呢?

Filippo Di Giovanni認為,提高工作溫度受限于芯片外殼或封裝。ST一直深知這一點,提高SiC峰值結溫的挑戰在于封裝材料和組裝工藝。“事實上,ST是業內唯一一家提供TO-247行業標準封裝200℃ MOSFET的供應商。ST從五年前第一代技術投入量產后就開始提供HiP247封裝(外形與TO-247相同)的200℃ SiC MOSFET,我們正在研究讓其他封裝也具有相同的耐熱能力。”Filippo Di Giovanni自信地說。

關于器件驅動,他表示,驅動ST POWER SiC MOSFET與使用傳統柵極驅動器驅動標準MOSFET一樣容易,盡管兩者的柵極閾壓不同。在驅動要求方面,ST最新的三代SiC非常接近硅MOSFET。配套使用無源元件,如電感器和電容器,更不用說散熱器和PCB安裝,都取決于客戶自己的要求。ST的最終產品始終都是按照特定要求加工制造的。例如,STPAK封裝經過銀處理,因此,客戶可以將其安裝在采用銀燒結技術的散熱器上,從而增強熱觸點性能,并提高產品可靠性。

陸濤認為,作為一種單極性寬禁帶器件,SiC芯片本身在175℃至200℃之間的靜態和動態特性都將發生漸變。雖然SiC芯片能夠輕松地在這一較高溫度區間中工作,但挑戰更多在于SiC芯片的封裝。半導體封裝使用塑封環氧樹脂和/或硅凝膠,其額定溫度最高為175℃。當工作溫度超過175℃時,這些化合物往往會進入一種過渡狀態,其固有的特性開始崩潰,釋放出不必要的高濃度離子電荷,并開始滲透到芯片的表面,使芯片性能下降。在極端條件下,還會發生不可逆的可視塑性變形。

另一個值得關注的領域是封裝內使用的合金焊料。大多數半導體級合金焊料的熔點略高于200℃,而非常接近合金熔點的工作溫度會以指數級數方式加速半導體封裝的磨損。

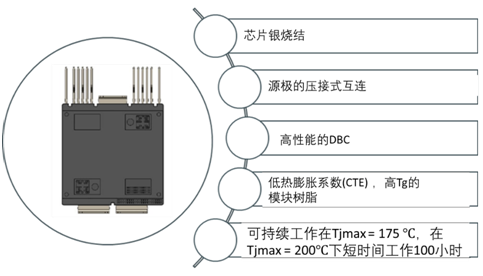

他也認為,作為一種低溫連接技術,銀燒結最適合寬禁半導體模塊封裝的界面連接,但它解決的只是連接,而非封裝耐熱的問題。SiC芯片可以在更高的溫度下工作,前提是需要開發特殊材料的封裝外殼來處理高溫。

用銀燒結代替高鉛焊料

除了SiC功率器件和模塊本身,應用還離不開驅動電路及相應芯片。如果要適應175℃甚至更高的結溫,驅動器的設計和散熱問題也必須考慮。不過,Anup Bhalla認為,結溫不會成為驅動器的一個問題,除非多個器件封裝在同一個基板或銅引線框上。如前所述,如果運行溫度可以達到200℃,則需要進行許多封裝改進才能維持功率循環壽命。此外,還需要改進功率器件和模塊與散熱器的耦合方式,才能避免降級和保持一致性(因為大部分電路都使用許多器件)。

陸濤也表示,除了功率半導體器件本身,熱管理系統也需要優化。在通常使用液體冷卻的電動車傳動系統中,整個系統需要進行工程優化,以防止出現熱失控。因此,系統的熱管理復雜性逐漸增加,但目前這僅被視為所需的系統級優化,不是SiC應用很大的阻斷點。

高結溫新的應用可能性

除了上面提到在高結溫短期運行的應用場景,高結溫SiC器件還有哪些新的應用可能性呢?

陸濤表示,一些應用場景對高工作結溫是有需求的。由于大多數常用功率開關的環境工作溫度在25℃到100℃之間,從技術角度來看,雖然在200℃工作并不能從根本上使SiC進入新的拓撲結構,但可以使SiC開關在更高的功率密度下工作,從而使SiC方案比其硅基替代方案的性價比更高。

他說,安森美正在積極研究SiC方案,使其在約5%至10%的運行壽命內能夠在175℃以上短期運行。這將減少漫長的封裝開發的復雜性,同時滿足應用的需要,這樣的產品計劃在2022年下半年發布。

Anup Bhalla說,現在有一系列軍事、地理、鉆井和其他利基應用的結溫已經超過200℃。一旦技術進一步優化,將會有更多應用可以將惡劣環境下使用的轉換器、逆變器等優勢變為系統優勢。

Filippo Di Giovanni則是從系統解讀考慮,指出半導體工作溫度提高至200℃可降低散熱成本,而不會影響芯片性能。換句話說,峰值溫度越高,給客戶帶來的好處越多。

規模和良率是關鍵

陸濤認為,現在需要克服的SiC應用挑戰主要是如何提高規模經濟。鑒于汽車功能電子化和清潔能源所帶來的強大市場推動力,將使對SiC的需求成倍增加。垂直化的供應鏈將有助于確保SiC的穩定供應,為整個價值鏈提供充分的質量控制,包括襯底到封裝成品。

有了合理的規模經濟,下一個挑戰是如何提高產品良率。鑒于SiC的固有特性,與硅相比,其缺陷密度要高得多,制造和開發廠商的將面臨改進工藝的挑戰,從而降低器件報廢成本。一旦產品良率成熟,使用更大的晶圓直徑(8英寸)將在提高資本效率方面發揮重要作用,并為更先進的SiC技術鋪平道路。

他這樣講不無道理,2021年11月,安森美完成了對SiC生產商GT Advanced Technologies的收購,雖然目前處于“靜默期”,此次收購將會增強安森美的SiC供應能力,對相關研發也是一種推動。

同樣是在2021年11月,射頻解決方案領先供應商Qorvo收購了SiC器件商UnitedSiC,借此把業務范圍擴展至迅速增長的電動車、可再生能源、工業控制等電力電子市場。

未來可期

Anup Bhalla最后強調:“面對龐大的新興市場,與硅技術相比SiC技術還相對不夠成熟,預計低于1200V的技術會得到快速改進。可以預計,每3至5年,芯片體積將會縮小二分之一,而且隨著產量增長和工藝的成熟,成本也會進一步降低。”

Filippo Di Giovanni更是信心滿滿:“我們深信SiC的前景一片光明。我們預計在非常看重能效的電動汽車(EV)和高端工業應用市場,SiC的采用率將不斷提高。我們將繼續開發迭代產品,提高產品的性能表現(即更高的功率密度),減少功率變換總體損耗。升級到8英寸晶圓生產線也將提高性能,使其更具吸引力。”